Glas ist unsere Leidenschaft

Sand – die Natur beschenkt uns damit in unerschöpflicher Fülle. Glas ist geschmolzener Sand. Rein und natürlich kann es der Natur vollständig zurückgegeben oder auch beliebig oft erneuert werden. Niemand weiß genau, wann Glas zum ersten Mal erzeugt wurde. Älteste Funde reichen bis 7000 v. Chr. zurück. Man weiß nur, dass die älteste Glasherstellung mit der Töpferei verbunden ist. Ein Zufallsprodukt, das durch die Verbindung von kalkhaltigem Sand und Natron durch zu starkes Erhitzen der Töpferöfen als farbige Glasur auf den Keramiken entstand. Erst 1500 v. Chr. gelang es, Glas unabhängig von der keramischen Unterlage zu produzieren.

Die Härte, Beständigkeit und Farbe des Glases haben den schöpferischen Geist des Menschen angeregt wie kein anderes Material. Kein anderer Werkstoff ist seit so langer Zeit eng mit unserer Kultur verknüpft wie Glas. Rein und zeitlos, dauerhaft und schön, hat Glas seit jeher den Menschen begleitet und sein Leben entscheidend bereichert.

Glasschmelze

In unserer Glashütte in Limburg an der Lahn beherrschen wir die Kunst, aus Sand und verschiedenen Zuschlagstoffen ein hochwertiges Glas zu schmelzen. Unsere Schmelzöfen haben eine Temperatur von mehr als 1500 °C. Analog zur Aggressivität des Glases halten unsere Schmelzwannen drei bis fünf Jahre. Danach werden sie erneuert.

Während des Schmelzprozesses reagieren die Rohstoffe und zersetzen sich zur Glasschmelze, die sich nahezu vollkommen vermischt und entgast. Das Glas, so flüssig wie Honig, fließt geläutert durch einen Bodenkanal – den Durchlass – aus der Schmelzwanne in die Arbeitswanne. Hier kühlt es auf etwa 1200 °C ab und wird zähflüssig. Jetzt können die Glasmacher ihre Arbeit beginnen.

Glasformung

Bei quadratischen Grundrissen des Glases oder bei Unsymmetrien der Form ist eine ganz besondere Präzision bei der Glasentnahme gefordert. Der entnommene Glasposten wird erneut in einem viel größeren nassen Holzlöffel gewulgert, also vergleichmäßigt und entsprechend der endgültigen Glasform »gestellt«. In diesem Augenblick sind handwerkliches Geschick und höchste Konzentration gefordert, da für diesen Vorgang nur wenige Sekunden Zeit zur Verfügung stehen. Das heiße, noch verformbare Glas wird in die Eisenform eingebracht, die Form durch den Formenhalter geschlossen und verriegelt. Gleichzeitig bläst der Glasmacher mit seinem Atem oder mit Druckluft das Glas aus. Durch die folgende Berührung des Glases mit der Wandung der gusseisernen Form kühlt es in kurzer Zeit auf etwa 600 °C ab und erstarrt.

Die Form wird entriegelt und das Glas, an der Pfeife hängend, entnommen. Um nun Glas und Pfeife voneinander zu trennen, werden mit Hilfe eines hölzernen Stieles einige Wassertropfen auf die Nahtstelle Glas-Metall geträufelt. An der Tropfstelle schreckt das Wasser das heiße Glas mit kräftigem Zischen ab. Es bilden sich schlagartig kleine Risse in der Glasoberfläche. Diese sind ausreichend, um das Glas in diesem Bereich durch einen leichten Schlag auf die Glasmacherpfeife definiert abzutrennen. Damit sind Herstellung und Formgebung des Rohglases abgeschlossen.

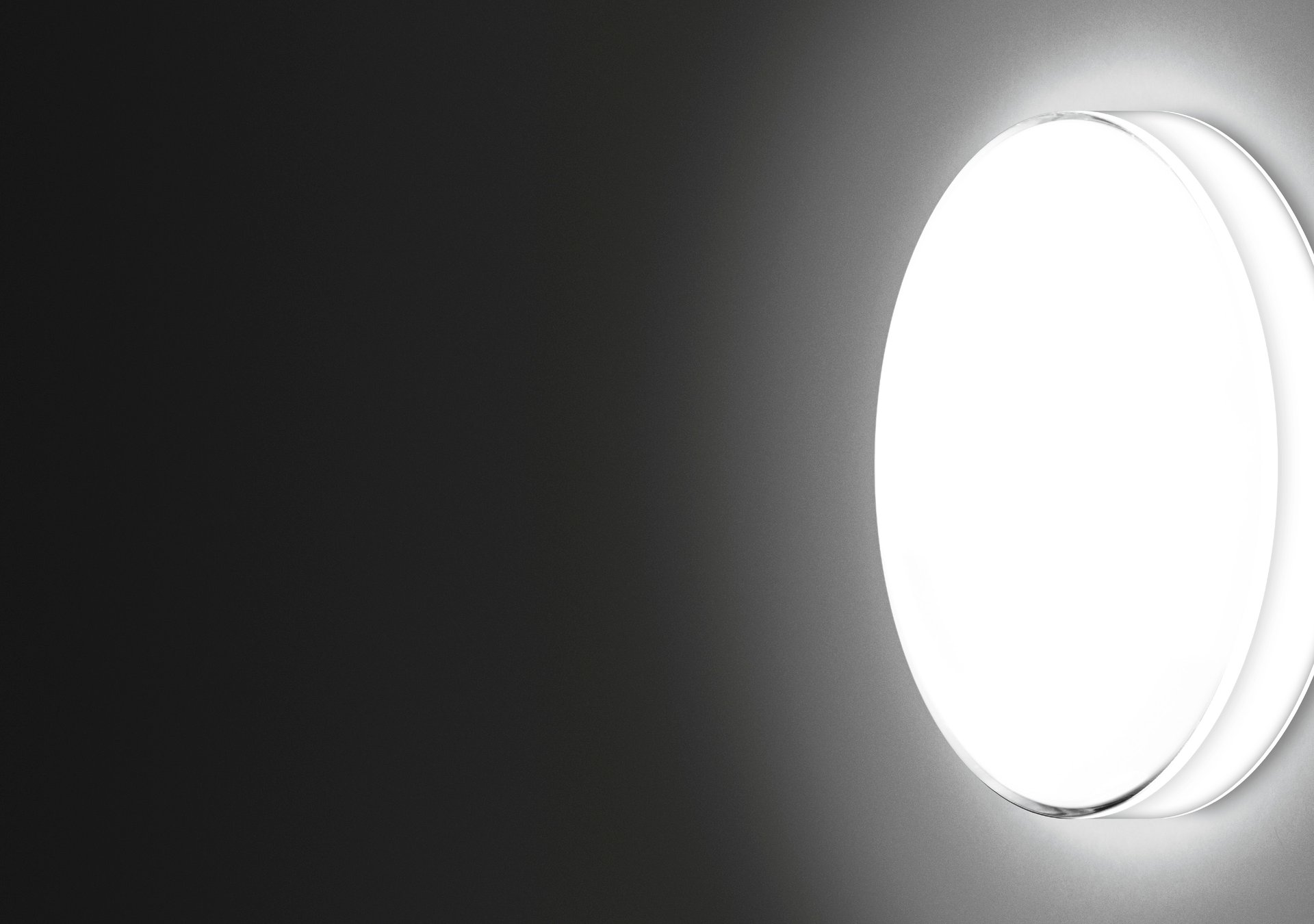

Dreischichtiges Opalglas

Eine Spezialität unser Glashütte ist das dreischichtige opalüberfangene Beleuchtungsglas. Der erste Schritt in der Herstellung dieses wertvollen Glases besteht in dem Entnehmen des heißen zähflüssigen Glases aus der Kristallglaswanne. Der Kölbelmacher stößt hierzu die Glasmacherpfeife gezielt etwa 2-3 cm in das Glasbad. Bei gleichzeitigen Drehbewegungen wickelt er eine bestimmte Menge zähflüssigen Glases um den Pfeifennabel. Die Pfeife wird vom Glasbad abgezogen, wodurch die Trennung des ersten Glaspostens vom Glasbad erfolgt ist.

Diese etwas unförmige Glasmasse wird auf einer Wälzplatte durch Drehbewegungen bei gleichzeitigem Andrücken rotationssymmetrisch um die Pfeifenachse geglättet, damit bei der späteren Bearbeitung keine ungleichen Wandstärken entstehen. Um diesen massiven zähen Glasposten zum Kölbel aufzublasen, wird etwas Luft in die Pfeife gepresst und das Pfeifenende sofort mit dem Daumen verschlossen. Die sich erwärmende Luft dehnt sich aus, kann aber nicht entweichen und drückt in das weiche plastische Glas. Durch leichtes Nachblasen mit dem Mund vergrößert sich der Rohling, vermindert seine Wandstärke, kühlt rasch auf etwa 600 °C ab und erstarrt. Während der Abkühlungsphase wird die Pfeife mit dem aufgebrachten Kölbel vom Kölbelträger zur benachbarten Opalwanne getragen. An der Opalwanne übernimmt der »Überfänger« die Pfeife mit dem Kölbel. Mit großem Geschick stößt er erneut die Pfeife mit dem Kölbel einige Zentimeter in das Opalglas.

Bei ständiger Drehbewegung »wickelt« er das Opalglas um das Kristallglaskölbel und achtet auf die gleichmäßige Glasverteilung. Bei schneller werdender Drehbewegung zieht er die Pfeife aus dem Glasbad, reißt gleichzeitig den Glasfaden ab und wulgert das überfangene Kölbel in einem nassen Holzlöffel zu einem gleichmäßigen runden Gebilde. Bei dem hier stattfindenden Arbeitsschritt durchläuft das Glas den Temperaturbereich von 840 °C und läuft weiß aus. Behutsam, die Pfeife drehend, trägt der Kölbelträger diese samt Glas zurück zur Kristallglaswanne.

Nach einer kurzen Abkühlungsphase kann er das »Halbzeug« jetzt dem Glasmacher übergeben. Dieser muss nun, entsprechend der vorgegebenen Glasform, die endgültige Glasmenge der Wanne entnehmen. Je nach Größe der Glasform sind das 2-15 kg Glas. Das vorgegebene Gewicht und die Glasverteilung auf dem Kölbel müssen hierbei genau beachtet werden. Zu viel Glas führt zu Problemen in der Wandstärke, zu wenig Glas beeinträchtigt die Stabilität des Glases.